تفاوت برش لیزر فایبر و CO₂ در صنعت فلزکاری مدرن

مقدمه

در دنیای امروز، فناوریهای برش فلزات به سرعت در حال پیشرفت هستند. دو روش پرکاربرد در این حوزه، برش لیزر فایبر (Fiber Laser Cutting) و برش لیزر CO₂ (CO2 Laser Cutting) هستند. هر دو روش برای ایجاد برشهای دقیق در ورقهای فلزی مورد استفاده قرار میگیرند، اما از نظر عملکرد، هزینه، کیفیت برش و نوع مواد قابل برش تفاوتهای مهمی دارند. در این مقاله از کارن فلز، قصد داریم این دو فناوری را به صورت تخصصی بررسی و مقایسه کنیم تا بدانید کدام روش برای نیازهای صنعتی شما مناسبتر است.

۱. ساختار و فناوری مورد استفاده

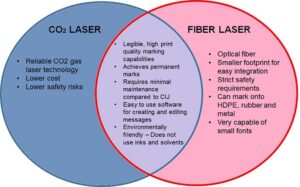

تفاوت اصلی میان برش فایبر و CO₂ در نوع منبع تولید لیزر است.

در فناوری CO₂، پرتو لیزر از گاز دیاکسید کربن تولید میشود که درون یک لوله تخلیه الکتریکی قرار دارد. این لیزر از طریق آینهها هدایت شده و با تمرکز روی سطح فلز، عمل برش را انجام میدهد.

اما در فایبر لیزر، پرتو لیزر درون یک فیبر نوری تولید و تقویت میشود. این موضوع باعث میشود مسیر انتقال نور بسیار کوتاهتر، دقیقتر و با تلفات کمتر باشد. در نتیجه، راندمان انرژی در برش فایبر بهمراتب بالاتر از CO₂ است.

۲. سرعت و بهرهوری

یکی از مهمترین تفاوتها میان این دو روش، سرعت برش است.

لیزر فایبر در مقایسه با CO₂ تا ۳ برابر سریعتر عمل میکند، بهویژه هنگام برش ورقهای نازک (زیر ۵ میلیمتر).

از سوی دیگر، لیزر CO₂ برای فلزات ضخیمتر عملکرد بهتری دارد، اما به دلیل انتقال انرژی از طریق آینهها و گاز محافظ، اتلاف انرژی بیشتری را تجربه میکند.

بهطور کلی، در پروژههایی که دقت بالا و زمان تولید کوتاه اهمیت دارد، فایبر لیزر گزینهای ایدهآل محسوب میشود.

۳. دقت و کیفیت لبه برش

دقت در برش فلزات یکی از معیارهای اصلی در انتخاب نوع فناوری است.

در فناوری فایبر لیزر، نقطه تمرکز نور (Spot Size) کوچکتر است و پرتو به شکل یکنواختتری توزیع میشود. این ویژگی باعث ایجاد لبههای تمیز، بدون پلیسه و با حداقل تغییر حرارتی میشود.

در مقابل، لیزر CO₂ به دلیل گستردگی پرتو و میزان نفوذ حرارتی بالا، ممکن است در لبههای برش تغییر رنگ یا سوختگی جزئی ایجاد کند.

۴. نوع مواد قابل برش

فناوری فایبر لیزر در برش فلزات بازتابدهنده نور مانند آلومینیوم، برنج و مس عملکرد بهتری دارد، در حالی که لیزر CO₂ معمولاً برای غیرفلزات مانند پلاستیک، چوب، اکریلیک و چرم مناسبتر است.

به عبارت دیگر، اگر تمرکز شما روی برش فلزات صنعتی باشد، فایبر لیزر گزینهی دقیقتر و کارآمدتری است.

۵. هزینه نگهداری و مصرف انرژی

لیزر فایبر از نظر مصرف برق، تا ۷۰ درصد کممصرفتر از CO₂ است.

علاوه بر این، سیستم فایبر لیزر قطعات متحرک و آینههای زیادی ندارد، بنابراین نیاز به سرویس و تنظیمات مکرر ندارد.

در مقابل، دستگاههای CO₂ به تنظیم دقیق مسیر پرتو و تعویض دورهای آینهها نیاز دارند، که هزینه تعمیر و نگهداری را افزایش میدهد.

به همین دلیل، هزینه مالکیت (Total Cost of Ownership) در لیزر فایبر بهطور محسوسی کمتر است.

۶. سازگاری با اتوماسیون صنعتی

در صنایع مدرن، اتوماسیون یکی از کلیدهای بهرهوری بالا است.

دستگاههای برش لیزر فایبر CNC بهراحتی با سیستمهای اتوماسیون، رباتیک و نرمافزارهای CAD/CAM مانند SolidWorks و AutoCAD هماهنگ میشوند.

این هماهنگی باعث افزایش دقت و کاهش خطای انسانی در فرآیند تولید میشود. در حالی که لیزر CO₂ به دلیل ساختار مکانیکی پیچیدهتر، نیاز به تنظیمات دستی بیشتری دارد.

۷. اثرات زیستمحیطی

لیزر فایبر به دلیل عدم استفاده از گازهای شیمیایی و حلالها، گزینهای سازگار با محیطزیست محسوب میشود.

در مقابل، در برخی دستگاههای CO₂ از گازهای ترکیبی استفاده میشود که ممکن است در صورت نشت، آلودگی ایجاد کنند.

همچنین مصرف برق کمتر در فایبر به کاهش ردپای کربنی کمک میکند.

۸. دوام و طول عمر دستگاه

در فناوری فایبر، منبع لیزر (Laser Source) دارای عمر مفید بیش از ۱۰۰ هزار ساعت است.

در حالی که در دستگاههای CO₂، تیوب لیزر معمولاً پس از حدود ۲۰ هزار ساعت نیاز به تعویض دارد.

این تفاوت بزرگ، یکی از دلایل اصلی گرایش صنایع به سمت فناوری فایبر لیزر در دهه اخیر است.

۹. هزینه اولیه و بازگشت سرمایه

اگرچه هزینه اولیه خرید دستگاه فایبر لیزر کمی بالاتر است، اما با توجه به سرعت برش، مصرف انرژی کمتر و هزینه نگهداری پایینتر، بازگشت سرمایه (ROI) در مدت کوتاهتری حاصل میشود.

به بیان دیگر، در پروژههای تولید انبوه، فایبر لیزر از نظر اقتصادی بهصرفهتر است.

۱۰. جمعبندی

با توجه به موارد بررسیشده، میتوان نتیجه گرفت که هر دو فناوری فایبر و CO₂ جایگاه خاص خود را دارند، اما در صنعت فلزکاری مدرن، فناوری فایبر لیزر به دلیل راندمان بالاتر، دقت بیشتر، هزینه نگهداری کمتر و سازگاری با اتوماسیون صنعتی، به گزینهی اصلی تبدیل شده است.

شرکت کارن فلز با استفاده از دستگاههای برش لیزر فایبر CNC و تیم متخصص طراحی، قادر است قطعات فلزی را با دقت بالا و سرعت چشمگیر تولید کند. از طراحی سهبعدی تا تحویل نهایی، همه مراحل تحت نظارت واحد کنترل کیفیت انجام میشود تا بهترین نتیجه برای مشتریان حاصل شود.